| kebiasaan Bagian yang Dibentuk Desain | Pertimbangan Desain Cetakan Meskipun karet dapat dibentuk menjadi bentuk yang rumit, komponen karet yang dibuat khusus memerlukan pertimbangan desain dan manufaktur khusus. Penting untuk menemukan solusi untuk aplikasi yang memerlukan toleransi terhadap pencetakan dan perakitan. Keahlian DOIT Rubber Products yang luas dalam proses produksi, material, dan pengetahuan teknis memungkinkan kami memberikan rekomendasi desain dan menghasilkan produk yang andal. |

| Proyek | Keterangan |

| Peralatan presisi tinggi | DOIT memiliki peralatan pemrosesan CNC dan EDM presisi kelas satu baik di dalam maupun luar negeri, dan tingkat presisi pemrosesan cetakan stabil dan dapat diandalkan. |

| Pemilihan Bahan Cetakan | Berdasarkan faktor-faktor seperti jenis produk, struktur, persyaratan permukaan, dan siklus hidup produk yang dibutuhkan pelanggan, DOIT mengevaluasi dan memilih berbagai jenis baja. Bahan yang tersedia antara lain S50C, P20, 718, NAK80, S136H, dll. |

| Kalibrasi Templat Cetakan | Sebelum cetakan dibuka, sisi depan dan belakang semua templat baru akan digiling menggunakan mesin penggiling air presisi tinggi untuk memastikan paralelisme kedua sisi cetakan dan akurasi penjepitan cetakan setelah pengepresan cetakan. |

| Manajemen Penyusutan | DOIT telah membuat database lengkap mengenai tingkat penyusutan berbagai bahan karet. Berdasarkan hal ini, ukuran bukaan cetakan dikontrol dengan cermat untuk memastikan bahwa produk memenuhi persyaratan toleransi gambar dan meningkatkan tingkat CPK dimensi produk. |

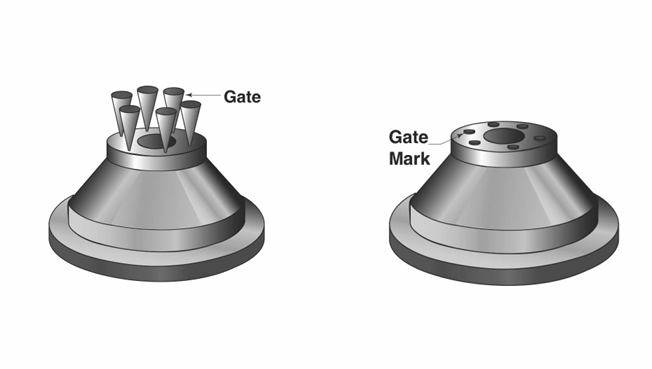

| Kemampuan desain cetakan | DOIT dapat merancang dan memproduksi jenis pemrosesan cetakan utama berikut: 1. Cetakan cetakan presisi (O-RING, cincin tipe Y, cincin tipe X, paking, dll.) 2. Cetakan injeksi 3. Cetakan transfer terus menerus 4. Cetakan karet silikon cair |

| Tipe Keahlian | DOIT sangat ahli dalam cetakan O-RING presisi tinggi, terutama cetakan O-RING otomotif. Penampilan produk, kemampuan flash, presisi garis penjepitan cetakan, dan presisi dimensi lebih baik dibandingkan produk sejenis di Eropa dan Amerika Serikat. |

| Keuntungan DOIT | 1. Merancang dan membuat cetakan secara mandiri, dengan kualitas dan waktu pengiriman yang dapat dikontrol, serta kemampuan tanggap darurat yang lebih baik daripada industri. 2. Desainer cetakan memiliki pengalaman desain yang kaya selama 10-20 tahun, dengan tingkat keberhasilan yang tinggi, sehingga mengurangi biaya pengujian. 3. Biaya cetakan rendah, dan perawatannya mudah. Cetakan replikasi setelah mendapat persetujuan pelanggan dapat diinvestasikan dengan sendirinya. 4. Semua templat menggunakan baja merek besar dengan pasokan yang andal dan kualitas stabil. 5. Peralatan pembuka cetakan diperbarui dan dikalibrasi tepat waktu, dengan presisi yang stabil dan andal. 6. Memiliki kemampuan mengembangkan dan mengolah berbagai jenis cetakan, dengan kemampuan teknis yang beragam, serta dapat melakukan kemampuan mengembangkan berbagai produk untuk pelanggan. 7. Mahir mengoperasikan berbagai perangkat lunak aplikasi CAD, CAM, dan CAE untuk desain dan pembuatan cetakan, termasuk Mastercam, UG, dan Pro/ENGINEER. |

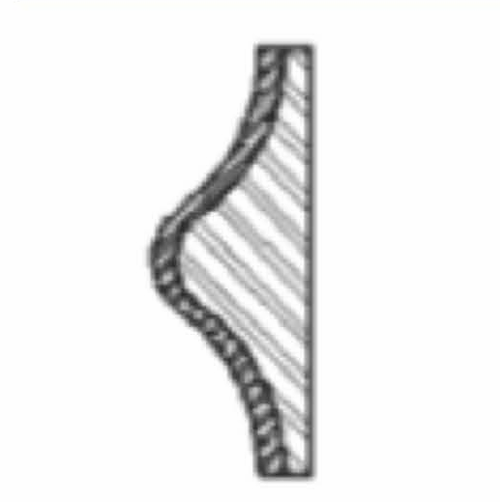

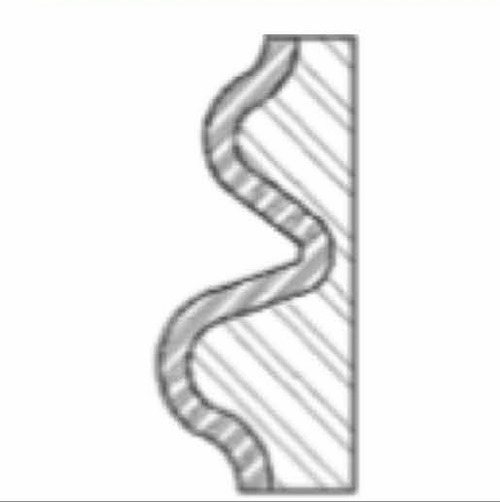

| Undercut adalah fitur bagian yang diproyeksikan kembali ke badan utamanya. Pemotongan yang lebih dalam membuat bagian tersebut lebih sulit atau bahkan tidak mungkin dikeluarkan dari cetakan. Cetakan seperti itu mahal untuk dibuat dan dijalankan, sehingga menyebabkan biaya lebih tinggi. | Penghapusan Mudah  Tampak samping Harga Cetakan Lebih Rendah | Penghapusan Sulit  Tampak samping Harga Cetakan Lebih Tinggi |

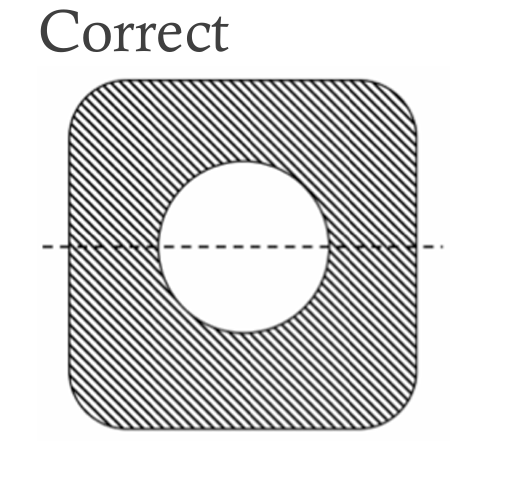

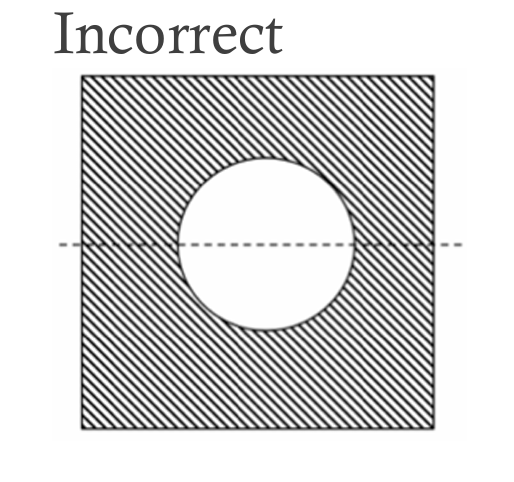

Sudut Radius Tampilan Atas   Cetakan baja lebih mudah dikerjakan dengan sudut membulat dibandingkan cetakan persegi. Sudut yang tajam membuat pemesinan menjadi lebih sulit dan mahal, serta dapat menyebabkan cacat cetakan, sehingga menurunkan kualitas. Oleh karena itu, bagian-bagiannya harus memiliki sudut membulat jika dilihat dari atas. | Tepi Persegi Tampak samping   |

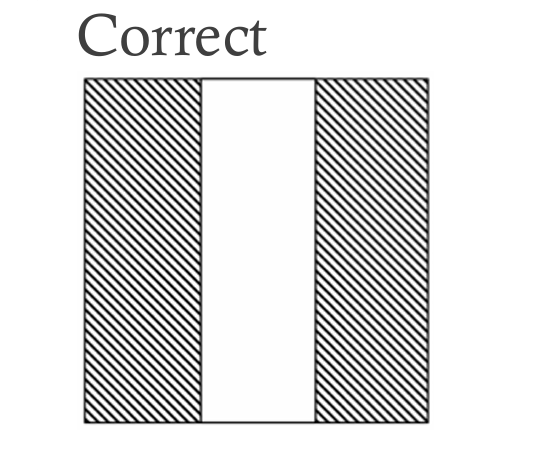

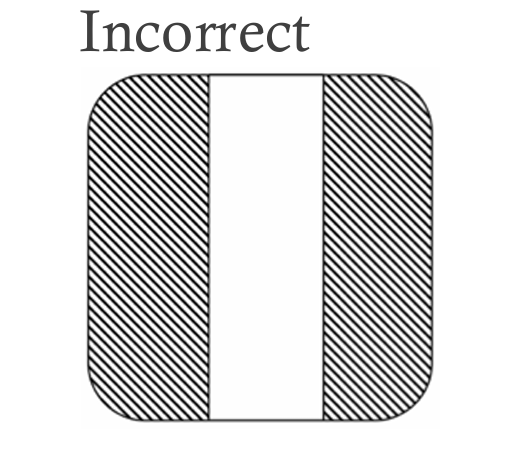

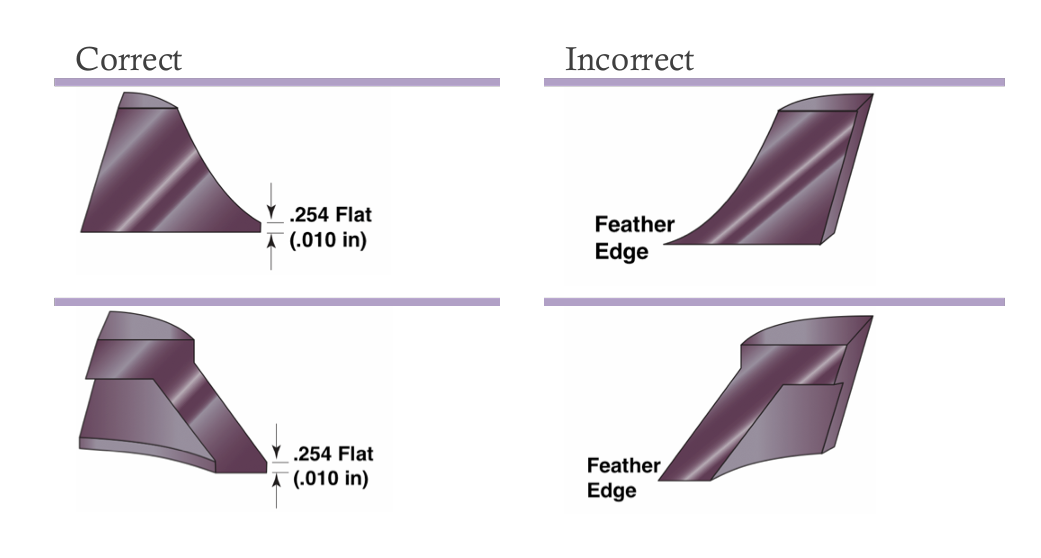

| Tepi yang tajam—juga disebut tepi pisau atau tepi bulu—cenderung sobek saat dikeluarkan dari cetakan dan mungkin pecah saat pencairan normal. Jadi, kecuali diperlukan tepi yang tajam, disarankan untuk mengkuadratkannya (minimal 0,25 mm atau 0,01 inci). |  |

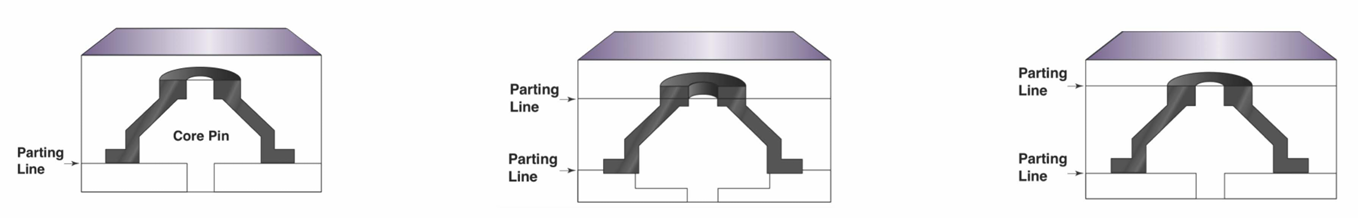

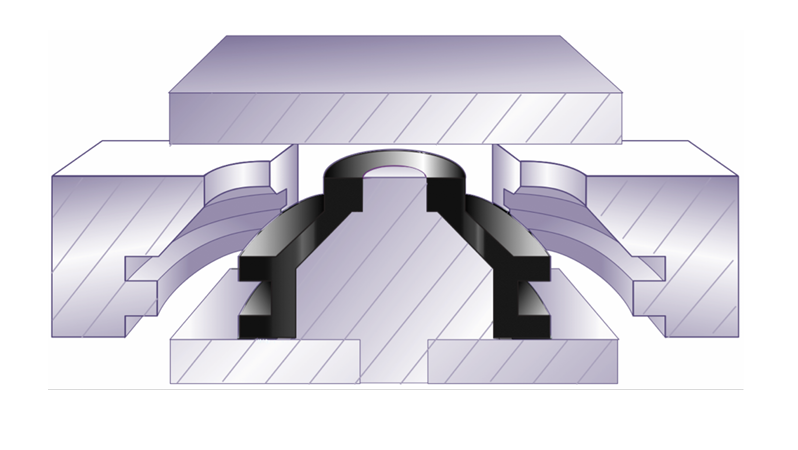

Secara vertikal Saat mendesain cetakan, pelepasan bagian dari cetakan juga harus dipertimbangkan. Misalnya cetakan (kanan), terdiri dari tiga pelat, terbuka secara vertikal. Dalam hal ini, tidak mungkin mengeluarkan bagian tersebut dari cetakan yang terbuka secara horizontal. |  | Secara Horizontal dan Vertikal Cetakan (kanan), terdiri dari empat pelat, terbuka secara horizontal dan vertikal. Lebih mudah untuk mengeluarkan bagian dalam desain ini daripada mencoba menarik fitur undercut melalui lubang tengah. |  |

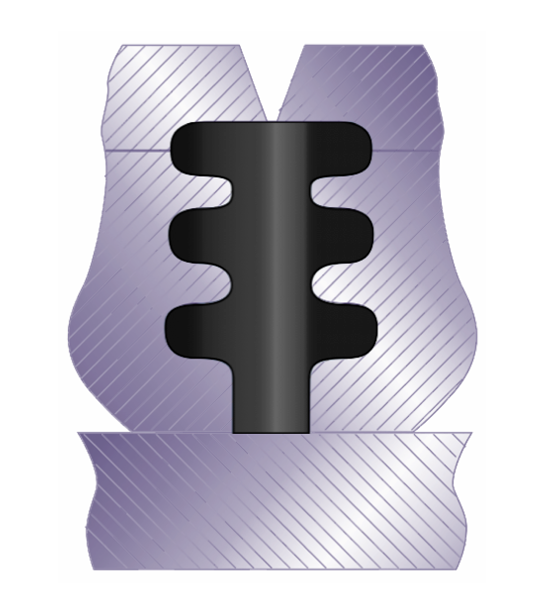

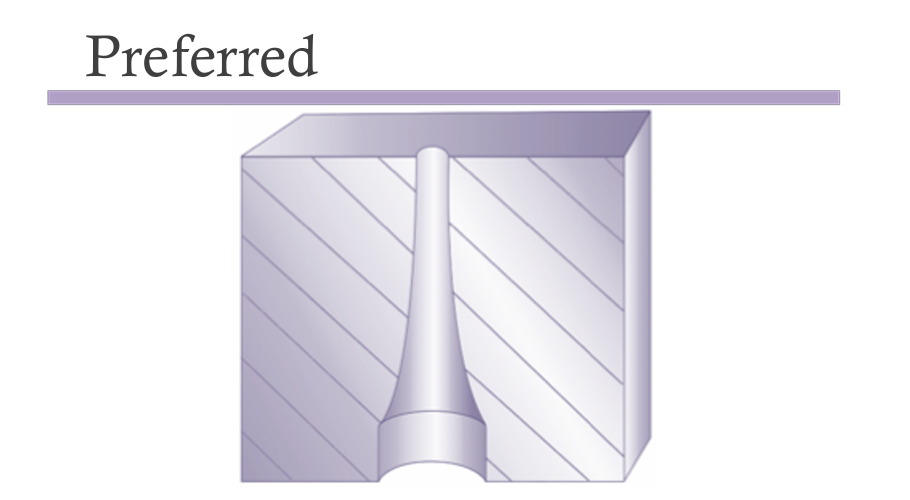

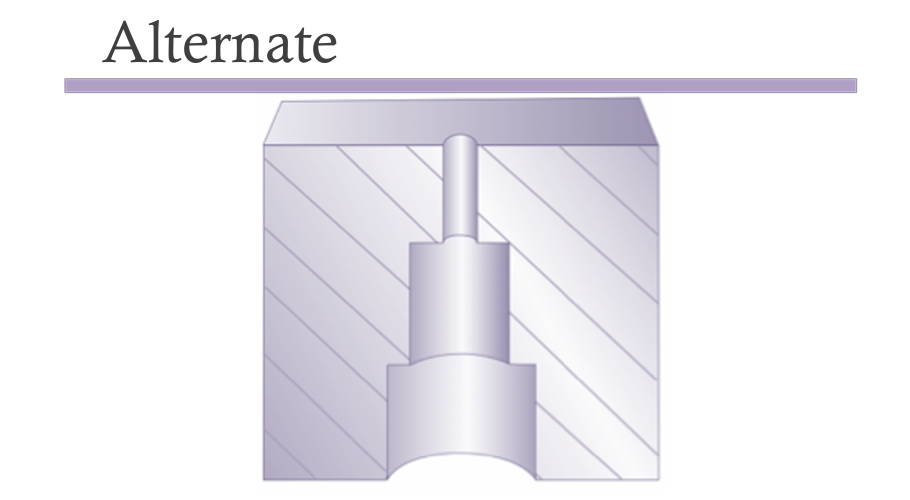

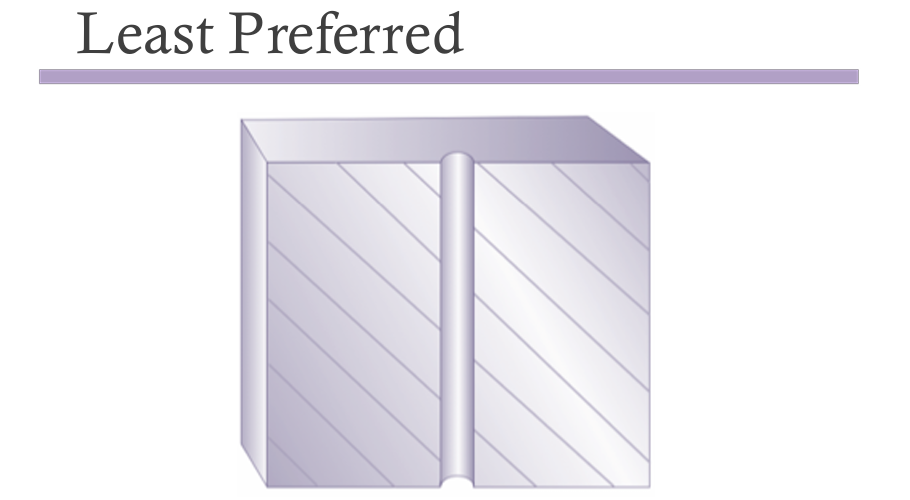

Lubang atau diameter dalam dibentuk dengan memasukkan pin inti ke dalam rongga. Tekanan cetakan yang tinggi dapat memberikan gaya yang kuat pada pin, kemungkinan menekuknya dan menyebabkan lubang yang tidak beraturan. Oleh karena itu, ukuran pin inti dan diameter dalam lubang harus dimaksimalkan (terutama pada bagian dasar) untuk mencegah pin tertekuk atau patah. Pedoman dasarnya adalah: -Ketinggian lubang tidak boleh lebih dari dua kali diameternya -Diameter minimum lubang harus sekitar 1,27 mm (0,050 in) |    |